宝鸡混凝土表面增强剂厂家电话,混凝土添加剂

- ¥1600.00

- 2024-11-01 09:02:11

- 混凝土表面增强剂

- 彭普琳 18244235525

- 凯恒达(重庆)新材料科技有限公司

信息介绍

详细参数

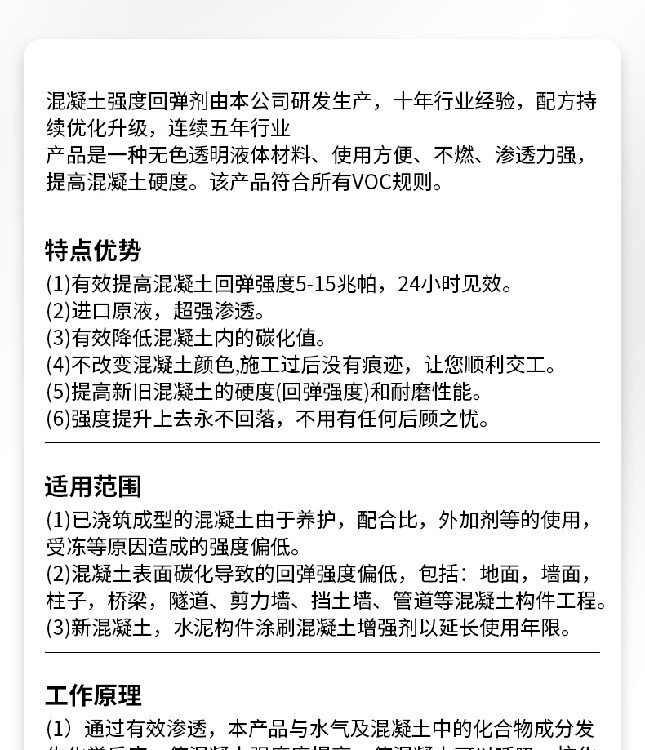

混凝土表面增强剂是一种水溶性的液态化学硬化剂,外观无色透明,市场上常见的有单组份材料也有双组份材料。混凝土表面增强剂的主要成份为具有反应活性的碱金属硅酸盐或改性的碱金属硅酸盐、催化剂、助剂等。

混凝土表面增强剂适用范围:

混凝土表面增强剂施工在已经成型的水泥砂浆或混凝土表面:

1、为了混凝土表面增强剂能更多地渗入混凝土内部,建议新施工水泥砂浆或混凝土表面(采用机器收光)经至少7天湿养护、完全干燥后再施工。当然,某些混凝土表面增强剂为了节省材料和工期,在新施工地面完工后即施用。

2、因各种原因造成的水泥砂浆或混凝土地面面层强度不够、起灰起砂,可以使用混凝土表面增强剂进行硬化、防尘处理:处理后的地面其表面硬度和耐磨性明显增加,不起灰不起砂,但这种处理方法对原地面的外观没有改变,因此,也不会对原地面的损伤有修复作用。若想修复原地面的损伤(如坑洞、裂缝等),采取修补或是整体打磨的方法。

3、水磨石地面或金刚砂耐磨地面的表面密封、增强:若配合机器打磨、抛光,这两种地面均可以做出类似大理石地面的效果。

4、含有水泥成份的混凝土制品或是混凝土构件的表面增强

作为工程中的主要材料,混凝土增强剂的施工质量可能直接影响整个建筑结构的安全。因而,对混凝土表面增强剂的施工要求更应该严格,了解混凝土表面增强剂的作用以及使用方法也就显得尤为重要。

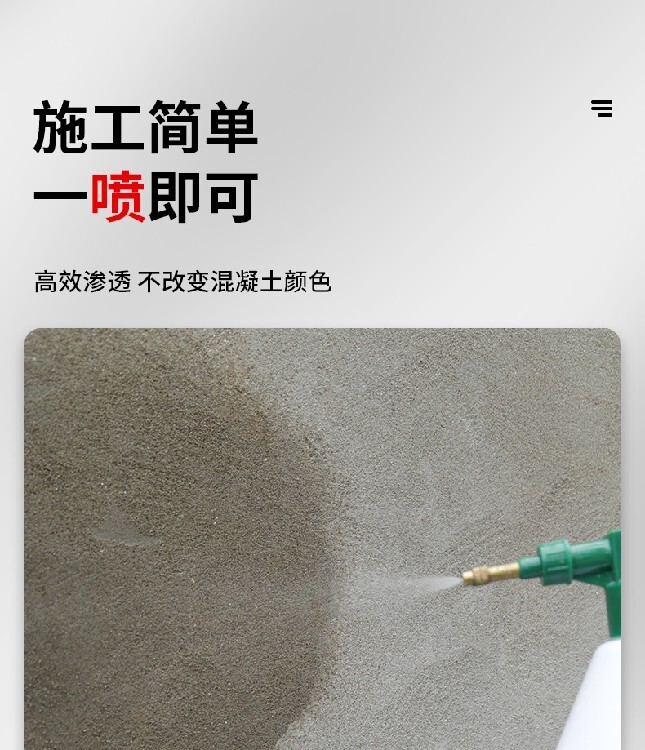

混凝土表面增强剂使用方法:

一般常用的施工方法是使用喷枪、刷子、滚筒等工具在清理干净的混凝土表面上均匀滚涂混凝土增强剂,反复涂刷至表层不再渗透,完全浸润为止。

如果发现混凝土表面基本干燥吸收后,进行二遍涂刷,每遍间隔5-6小时,并且每遍都要充分涂刷至不再渗透为止。在涂刷完后,应进行喷水养护,养护时间一般为1-2天,5天左右可达到效果,养护后可进行回弹测试。另外,还应注意在养护期间避免浇水、雨淋以及重物堆积。

透水混凝土常见问题及解决方法。

1、强度不够

影响透水混凝土的强度因素有很多,主要包括:胶凝材料用量少;石子强度不够;透水混凝土增强剂性能差SiO2含量低;施工工艺及养护不规范……

a.选用的透水混凝土增强剂。

b.透水混凝土对石子的要求很高,选取粒径均匀的水洗石。

c.选用的透水混凝土施工队伍。

2、透水性差或不透水

透水性差的原因是混凝土胶凝材料分散不均匀导致过量的胶凝材料密实凝结在混凝土的底部,使得混凝土底部密实程度过高导致混凝土整体透水性差或根本不透水。

a.调整透水混凝土胶凝材料配比。

3、石子脱落;

透水混凝土增强剂性能差,使得混凝土风干过快,胶凝材料水化反应不充分,或者透水混凝土增强剂中的粘结组分差,导致强度低石子脱落;施工工艺及养护不规范等……

a.选用的透水混凝土增强剂。

b.选用的透水混凝土施工队伍。

4、混凝土有空鼓、裂纹

空鼓、裂纹一般是由于混凝土各组分分散不均匀,混凝土中的胶凝材料水化热释放不均匀造成的;施工工艺及养护不规范等……

a.选用的透水混凝土增强剂。

b.选用的透水混凝土施工队伍。

5、混凝土泛碱

泛碱是由于混凝土胶凝材料中含有大量碱性成分,受潮、受湿后,经过阳光照射,导致碱性成分析出至表面;透水混凝土增强剂的品质差,无降碱组分。

a.混凝土中选用低碱胶凝材料。

b.选用选用的透水混凝土增强剂。

防尘耐磨、密封抗渗

混凝土增强剂可以渗入混凝土面层下1-3毫米,其中液态硬化剂的硬化成分与混凝土中的流离松散物发生化学反应,生成坚硬不溶物,从而消除混凝土中的粉尘,填充堵塞混凝土中的毛细孔,减少混凝土中水分的蒸发,使几毫米深的混凝土层硬化密封,提高了混凝土地面的耐久性,有效抑制龟裂纹的产生,同时,抗渗能力、抗压强度和耐磨性也大幅提高,延长了混凝土地面的使用寿命。

- 混凝土表面增强剂

- 混凝土增强剂

- 彭普琳